一、碳纤维行业发展状况

碳纤维力学性能优异、密度低、耐疲劳、抗腐蚀以及其他特殊性能,在航空航天、交通运输、建筑、电子电气、新能源、运动休闲等方面应用广泛,对国民经济发展及科技进步影响深远。碳纤维最初它主要用于航空航天,人们在日常生活中偶有相见,也是在高档跑车、奢侈用品上,经过40多年的产业化及应用,它也从王谢堂前燕,逐渐走入寻常百姓家。

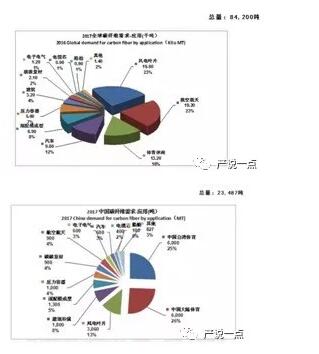

2017年的碳纤维需求量达到84200吨,相对于2016年的76500增长超过了10%。2017年碳纤维的总需求量为23487吨,比2016年的19563吨实现了较大幅度的增。。2017年中国大陆生产了7400吨碳纤维,台湾地区生产了4000多吨。实现了较大幅度的增长。同时,在这么多年的来已经形成了比较多的有一定实力的企业,其中中国企业(画圈内)也已经占有一席之地。目前我国已有30多家企业从事碳纤维的研发和生产,建成产能已经突破2万吨,但大多为相对低品质的产品,与国外相比差距明显。同时,由于国外厂家的价格战略,使抵挡碳纤维的价格甚至在成本线下,所以国内碳纤维生产厂家的盈利能力堪忧,几乎所有的企业亏本。有技术能力的厂家通过下游复合材料或制品来弥补上游的亏损。不过即使如此也涌现出像中复神鹰、光威、江苏恒神、中安信、精功等一批较为不错的碳纤维企业。特别是2017年以光威上市,中复神鹰取得多家大奖为标志,说明中国碳纤维产业发展已经突破以前无和有的问题,达到一个新的阶段。

而在碳纤维应用方面也呈现蓬勃发展,百花齐放的局面。碳纤维属于一种战略先进性材料,但也是基础材料,可以说天上飞的,地上跑的,水里游的…到处都可能用到,以下是碳纤维在各领域的应用。

国际上前几位是航空航天、风电、汽车,体育用品(国内体育用品占据半壁江山,好像有点画风不符)。2016年风电领域的用量首次位居第一,标志在碳纤维应用中工业领域的用途重要性将会越来越体现出来,而这巨大的贡献几乎是一家公司维斯塔斯贡献的量。维斯塔斯10多年前几乎要破产,但他们坚持碳纤维在风电中应用的创新性开发,成功后,短短几年就跃迁到世界第一。汽车作为宇宙第一大产业,不管是行业内还是行业外,大家都比较看重碳纤维在汽车领域的应用。

二、碳纤维在汽车中的应用探索

碳纤维的强度是钢铁的8倍,密度是铁铁的1/4,因此轻量化效果明显。目前碳纤维在应用已经不少,每年达到8000吨以上,当然也不是很多,因为这是全球的量。当然碳纤维直接应用的少,要借助其他材料成为复合材料才行。最初,碳纤维复合材料在汽车中的应用,但随着成本的降低和技术的进步,其应用越来越广泛。

目前汽车中有多种零部件使用了碳纤维复合材料(CFRP),分别有:车身、底盘、车顶、车门、头盖、引擎盖、尾翼、压尾翼、中控台、装饰条、仪表盘、传动轴、特殊动力传动系统、座椅、座椅套垫、前扩散器、尾扰流板、后扩散器、后视镜外壳、悬挂臂、前唇、侧裙、侧格栅、车用箱包、导流罩、A柱、遮阳罩、散热器面罩、侧护板、低位踏板、副保险杠等外部和车身、内饰和外饰配件等系统。但目前碳纤维在汽车中的应用遇到了一些问题。

1、价高、工艺受限,难以量产

碳纤维复合材料价格高,使其在汽车上应用具有一定的难度,特别在降本压力很大的当前。当然,碳纤维复合材料的价格高,除了碳纤维本身价格较高外,其中最大一个原因就是目前的加工方式,导致加工效率低,加工成本高。目前碳纤维复合材料的加工方式从玻纤复材的工艺而来,效率较低,成本较高,导致加工成本甚至比碳纤维原材料成本还要高,甚至高许多倍。同时加工工艺的局限,不仅成本增加,而且效率较低,难以满足汽车行业动辄数万甚至几十万车型的需要。

2、缺乏复材设计经验及人员

汽车是一个系统工程,碳纤维不是简单的一个部件就可以解决的。碳纤维材料在汽车上的应用,不是人们简单想象,以为更换一个部件,改成碳纤维材料就OK了,可以减重。汽车是一个系统工程,简单更换一个部件,可能带来其他问题,包括共振、声躁、安全等。

宝马车型的成功,就是根据碳纤维复合材料的特性,对整车重新进行了设计,才取得了成功。而这个设计能力,国内厂家还比较欠缺。

3、大汽车厂家处于观望态度

国内汽车厂家虽然感到碳纤维材料在汽车上应用的前景,也有厂家有所动作,但步骤较慢,一方面汽车厂家不太懂碳纤维和复合材料,不熟悉加工工艺,或者说相关工艺的技术还没有公开,无法通过购买等经济手段获得,投资碳纤维汽车有一定风险。另外,汽车生产线都投资巨大,上碳纤维汽车生产线,也有可能使以前的投资缩减甚至无用,因此国内大汽车厂家步骤谨慎,处于观望态度。

此外碳纤维复合材料在汽车上应用涉及到维修、回收,以及保险,政策等,都是需要进一步研究的问题。

三、碳纤维及复合材料在汽车中应用的流派

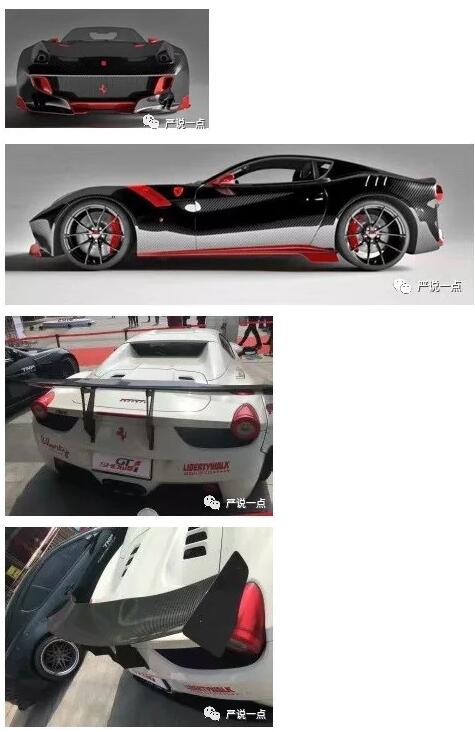

1、改装车和超跑

早期因为碳纤维阳春白雪的高贵身份和高昂价格,使其多用于跑车、赛车等高档车中,后来也逐渐用于汽车改装件中。

在这个领域,传统上有模压、RTM、热压罐工艺进行生产,追求的是艺术品的方式来打造碳纤维复合材料产品,成本和效率不是最终要考虑的问题,而是通过精工细作,做出炫的产品。

1、宝马及其他

2014年3月日内瓦车展上,宝马纯电动车宝马i3亮相,这款车型是宝马汽车i系列旗下的首款量产新车,宝马官方已经公布i3车型的海外售价34,950欧元起,约合28.3万元人民币,年售量在3万辆以上。宝马i3量产车型包含多种创新技术,像全碳纤维复合材料制造的乘员座舱模块以及铝合金构造的底盘模块。宝马i3在乘务舱内大量运用了碳纤维元素,使得这款电动车的整备质量仅为1195公斤,加之蓄电池使其在纯电动模式上续航里程可达到160公里。

宝马i3汽车是碳纤维材料在汽车上实用化的历程碑的进步,其家庭化的价格也一举打消了碳纤维汽车高不可攀的形象。

宝马i3的碳纤维乘员舱+铝合金底盘的新能源汽车的模式,在行业内是一个里程碑的事件。在这个车型上,宝马公司联合SGL公司用HP-RTM、湿法模压、预浸料模压等多种碳纤维复合材料生产工艺、对复材与复材、复材与金属等连接,以及其他碳纤维复材的应用进行了详细的研究。宝马i3的乘员舱重量大约150kg, 碳纤维用量相当可观。当然这个车型类似于宝马在碳纤维复材方面研究的摇篮曲,在此基础上积累了大量经验。

随后宝马又推出了i8、i7等,并宣布将在7系列推广碳纤维及复合材料,特别是7系不再追求碳纤维的视觉效应,而是体现碳纤维的本质特性,所以采用了CarbonCore技术,以及多种工艺配合。

宝马公司通过和SGL的共同合作开发,突破了很多碳纤维复材在汽车上应用的技术门槛,首先实现了碳纤维在汽车上的批量化应用,特别是7系作为宝马的主流车型,每辆车用碳纤维材料在50公斤以上,这个用量非常大了。所以每年统计碳纤维在汽车中的用量,全球八九千吨,一大半以上都是宝马的量。

3、丰田

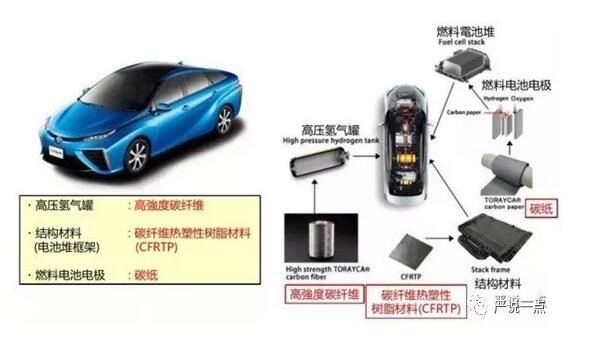

“Mirai”是丰田首款量产的氢燃料电池车,如其名,Mirai被丰田汽车视为“未来之车”,于2014年12月15日在日本正式上市。日本市场,Mirai的售价为723.6万日元,另可获得200万日元的补贴,终端售价523.6万日元(约30.7万人民币,这个价格可以碾压)。这是首款量产的氢燃料汽车,在这款车上,也可以看到很多碳纤维的身影。

“Mirai”这个车型的开发成功,体现了日本人的一些独到之处,以及他们在碳纤维研究上的优势,他们把碳纤维的轻量化、功能化的特点体现出来,而且避开了常规的锂电池新能源车的竞争。“Mirai”用到碳纤维部表分是缠绕工艺生产气瓶、模压工艺的电池堆框架、气体扩散层等,碳纤维用量达到40-50kg,而且这些应用方式很大程度上脱离传统,走出自身的特点。随着“Mirai”计划今年的年产,碳纤维在汽车上的应用将有一个新的突破,而且30几万的价格将对很多新能源车是一个冲击。

丰田普锐斯是一款很多年前就开发成功的车型,作为混合动力系统奠基者,普锐斯有很多特色。在2017年新款中,三菱丽阳、丰田共同开发碳纤维后尾门。

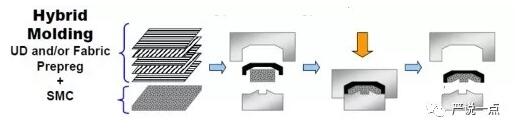

该碳纤维复材制备的汽车后尾门,不同于传统的碳纤维工艺,而是三菱开发的PCM工艺,该工艺利用快速固化预浸料作为主体构件,周边的连接部分利用短纤模塑料,在模具中共同模压得到。

工艺简图

这款复合材料行李箱盖与之前GT-R上搭载的铝合金行李箱盖相比,重量下降了40%,与碳纤维热压罐成型产品相比,生产成本降低了50%. 该工艺是一种快速的碳纤维生产工艺,其生产周期大概在2-4分钟之间,可以实现商业化应用。该工艺的开发成功,甚至使三菱某个常用于预浸料生产的碳纤维型号市场上出现了长时间断货。

4、 其他

碳纤维在汽车上的应用还有碳纤维传动轴和电池箱,传动轴在汽车上是重要安全部件,因此需要较长时间验证才能上车。目前有宝马M系列、阿尔法罗密欧Giulia、奔驰SLS AMG、日产GTR35等车型,量还不是很多。而碳纤维电池箱体是最近两年新开发的产品,目前还没有进入实际的商业化中。

四、如何实现碳纤维的不可替代性

碳纤维的特性决定其具有很好的前景,但目前的价格也决定碳纤维要用在“刀刃”,也即要体现碳纤维在汽车上应用的不可替代性,同时逐步提升技术,降低成本。而要实现这种不可替代性,就要实现创新性设计。一种方式是体现功能、结构上的特殊性,另外就是工艺上的先进性。这样就可能实现碳纤维在汽车上功能性的不可替代性,或者综合成本上的不可替代性。

江苏澳盛复合材料科技有限公司(以下简称澳盛科技)专业从事碳纤维及芳纶纤维等高性能纤维织物及其复合材料研发与生产。澳盛科技与业内顶级原料厂商开展长期合作,并形成牢固的战略合作伙伴,为实现产品一流品质奠定坚实基础。同时澳盛科技在自己生产碳纤维、芳纶编织和预浸料的基础上,生产模压、拉挤、缠绕等产品,包括碳布、预浸料、片材、板材、管材、棒材、异性件等。澳盛科技目前在和多家车企合作开发碳纤维复合材汽车部件,并对多种Hybid快速成型工艺进行研究,希望取得突破口。