换热器是制冷空调系统中最重要的部件之一,其性能的好坏直接影响整个系统的性能。因此,换热器的研究一直是制冷空调领域中一个非常活跃的研究方向。目前,国内外研究人员及学者对换热器性能优化进行了大量研究,这些研究涉及的换热器按照冷却介质主要分为风冷式换热器、水冷式换热器和蒸发式冷凝器。

风冷式换热器的主要代表是翅片管式换热器,翅片管式换热器由于结构简单、改造灵活、易于加工、适应能力强等优点,成为应用最多的换热器之一。翅片管式换热器的强化传热可分为主动强化传热技术和被动强化传热技术。主动强化传热技术包括外加磁场和静电场等,由于结构复杂、成本高难以推广应用;被动强化传热技术无须施加外力,是当前主要的强化传热手段。被动强化传热技术主要应用于光滑连续翅片及粗糙或不连续翅片管式换热器,小管径翅片管式换热器、变翅片间距翅片管式换热器。复合强化传热技术包括流体强化传热以及微通道强化传热、铝代铜技术等。

水冷式换热器的主要代表是管壳式换热器和板式换热器等,管壳式换热器因其具有耐高压、密封性好、不易堵塞等优点被广泛应用。管壳式换热器的强化换热结构和机制研究对实现高效换热、提高能源利用率、节约投资成本具有重要意义。管壳式换热器的强化换热研究主要体现在2个方面:①从结构入手,开发新型的高效传热管(如螺旋槽纹管、波纹管、缩放管、绕丝花环管、内插扭带强化管等),强化管程的换热;②在管束间的支撑结构采取措施(如螺旋折流板、整圆折流板、螺旋叶片、折流杆等),改变壳程流体的流动状态,主要是从横向流变成纵向流和螺旋流,以提高传热效率和降低壳程阻力。板式换热器是一种高效、紧凑的换热设备,与其他换热器相比具有传热系数高、结构紧凑、易拆洗等优点,但存在流动阻力大、承压能力低等缺点。板式换热器近年来的技术发展可归纳为以下几个方面:①高效的波纹板片;②适用于腐蚀介质的板片、垫片材料及涂(镀)层;③提高使用压力和使用温度;④大型板式换热器;⑤板式换热器的传热和流动阻力。板式换热器内的传热和流动阻力是换热器研究的难点之一。

蒸发式冷凝器主要分为板式蒸发式冷凝器和套管式蒸发式冷凝器。蒸发式冷凝器的冷凝温度由空气的湿球温度确定,比风冷式冷凝器冷凝温度低5~11 ℃,而且具有结构紧凑、体积占比小等优点。在蒸发式冷凝器工作过程中,可能出现环境温度降低、湿度增大的现象,其冷却过程为焓值不变的绝热过程。

从原理上看,高效换热器对制冷机组的高能效具有重要意义,在制冷需求相同时,意味着制冷机组的尺寸和用材量减少,同时带来减排和经济效益。另外,在保证制冷空调用换热器高效和换热需求的前提下,应该尽量减少其制冷剂侧的内容积,这样制冷剂充注量就会显著下降。制冷剂用量减少,一方面可带来减排效益,另一方面可以提高可燃制冷剂使用的安全性,这对具有可燃性的低GWP制冷剂的推广应用显得尤为重要。

R290等可燃制冷剂在房间空调器和热泵系统中使用过程中的安全性问题主要源自其可能出现的泄漏隐患,一旦出现制冷剂泄漏事故,泄漏到房间内的可燃制冷剂浓度便有可能达到燃爆范围,引发安全事故。低充注技术能够满足环保和安全需求,目前对可燃制冷剂用换热器的产品整体安全设计研究主要有:通过微通道换热器和小管径换热器应用研究,减少R290制冷剂的充注量,从而满足安全标准对充注量的要求。

笔者按照制冷空调用换热器主要型式分别介绍强化换热技术在换热器中的应用,以及适应低工质充注量、低GWP工质的紧凑型高效换热器的研发进展,并对制冷空调用换热器的未来发展进行展望。

1 风冷式换热器

风冷式换热器,其主要热阻环节在空气侧,新型形状的翅片和开缝结构作为空气侧主要强化手段,将会持续研发和扩大应用,能够缓解积尘结垢或易清洗的翅片结构更受青睐。内容积较小的紧凑型高效换热器,如小管径换热器、微通道换热器和铝代铜换热器等,在制冷空调机组中的应用会进一步扩大。

1.1 小管径翅片管式换热器

小管径翅片管式换热器是换热器结构紧凑化的一个主要方向,是用较小管径的铜管替代现有换热器中直径较大的铜管,即将换热管外径从9.52 mm减小到7 mm和5 mm或以下。采用小管径后,能够减少铜的消耗量、提高铜管耐压强度,还可以减少制冷剂的充注量,将会降低使用低GWP和ODP的易燃工质的爆炸危险性。在相同换热量下,采用小管径后换热器外形尺寸和内容积均会变小。由于空气侧的换热热阻较制冷剂侧的热阻要大得多,故研究人员将重点放在翅片侧的换热和压降方面。

在换热能力方面,黄浩亮等建议当换热器管径减小时,应提高翅片密度以应对换热面积的减小。吴扬等认为可通过调整制冷剂流路、管间距和翅片间距的方法达到同样的换热性能。Wang C. C.等针对不同规格的翅片管式换热器做了大量的试验研究,分析了关于1排和2排平片换热器的管径对换热系数的影响。吴极等指出Ø5 mm换热器的空气侧表面传热系数比Ø7 mm换热器提高了17%,随着干度的增大,Ø5 mm管内传热系数增大到Ø7 mm管的1.43~1.86倍。胡海涛等指出,在相同工况下,Ø5 mm强化管与光管相比,传热系数增大60%~130%,压降增大40%~65%。

在压降方面,赵可可等针对制冷剂R410A,比较了Ø7 mm和Ø5 mm换热器的流动摩擦阻力变化。赵定乾等将研究推广到了Ø3 mm铜管的应用,研究表明:随着空气流速的增大,换热器的压降随之增大;片距越小,压降越大;在同一种翅片间距下,2排管换热器的单排管压降相比3排管的要大,虽然整个换热器的压降差别不大,但是平均到单排之后压降就会有一定的差异。

在节约成本方面,D. Nasuta等进行了小管径翅片管式换热器与传统大管径翅片管式换热器设计的比较研究,研究结果表明,小管径翅片管式换热器可以节约成本,在相同性能下,Ø9.52 mm换热器的材料成本是Ø5 mm的2倍。Jin S. J.等对管径为7 mm的R22翅片管式蒸发器进行了改进,管径缩小到5 mm,使用制冷剂R290,结果表明,R290蒸发器的传热效果优于R22蒸发器,在不增大压降的前提下,R290小管径翅片管式蒸发器的换热量提高了34.62%,制冷剂流量、压降、铜耗和铝耗分别降低了28.7%,43.1%,28.6%和30%。王磊针对大型风冷式制冷空调机组的应用,研究了铜管管径变化时翅片管式换热器换热面积、管侧容积、换热量和压降的变化情况,结果表明,在合理选择管列间距和管排间距的前提下,Ø7.94 mm和Ø7 mm换热器都可以达到Ø9.52 mm换热器的换热量,并实现约10%的成本节约。

翅片管式换热器将逐步从目前的Ø9.52 mm和Ø6.35 mm向Ø5 mm和Ø3 mm发展。小管径翅片管式换热器具有显著优势,但是目前,如何适应制冷和制热工况还需要进一步研究。

1.2 铝代铜换热器

目前,铝代铜技术的开发与应用主要集中在以下2个方面:

1) 铝管替代连接铜管。铝管在空调器上的替代主要是空调器室内机与室外机的制冷剂连接管道,该连接管只需耐压、防腐,对换热性能几乎没有要求,因此成为制冷空调领域的新选择。

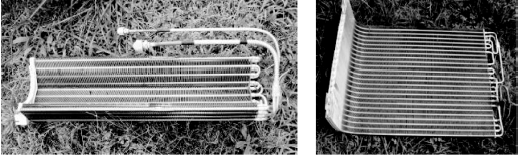

2) 全铝换热器。全铝换热器结构如图1所示,平行流换热器由集流管、数条平行支路的多孔扁管和铝翅片焊接而成,具有高效、紧凑、体积小且质量轻的优点。

图1 全铝蒸发器与全铝冷凝器组件制品

N. Charoensuk等研究了不同铝表面粗糙度的水滴的物理性质,通过接触角观察铝表面上的液滴行为,定义了铝表面液滴的新方程模型。Wang R.等采用空气焓值法对新型全铝换热器和翅片管式换热器进行了对比试验,试验结果表明,这种全铝换热器是翅片管式换热器的理想替代品。王冠新等从选材、试验分析、生产工艺分析、成本对比等几个方面对全铝翅片管式换热器的应用进行研究,结果表明,全铝翅片管式换热器与铜管换热器相比,成本约降低 25%~30%。王瑞等对全铝翅片管式换热器的翅片结构进行了优化设计,得出翅片最优结构参数厚度、间距和高度分别为0.1 mm,1.5 mm和5.6 mm,与原机相比,采用该新型换热器后能效比提高5%。荣俊等对采用新型无接触热阻全铝换热器的空调系统制冷性能进行研究,结果表明,当新型无接触热阻全铝换热器换热面积减小37.53%时,制冷量提高3.59%,能效比提高7%。

1.3 微通道换热器

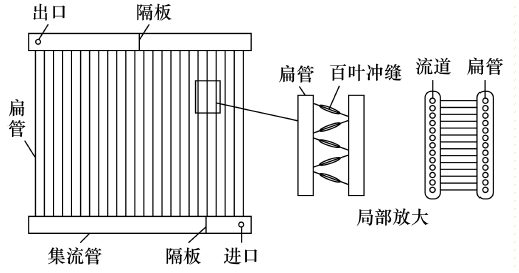

Kandlikar等将微通道定义为水力直径为0.01~0.2 mm的通道,水力直径为0.2~3 mm的通道为细通道,水力直径大于3 mm的为常规换热器通道。随着扁管型材开发、翅片制作工艺、钎焊技术等的发展,微通道换热器得到了广泛应用。微通道换热器结构如图2所示,相比传统尺寸换热器,微通道换热器作为一种高效、节材、环保、轻量的换热器,具有换热效率高、可控性好、噪声低、运行稳定、承压能力好、抗腐蚀和节约成本等优点。目前对微通道换热器的研究主要集中在制冷剂充注量及分配和结霜性能2个方面。

图2 微通道换热器结构示意图

在制冷剂充注量及分配方面,葛方根等对微通道换热器作为冷凝器展开研究,定量分析了机组的制冷剂充注量及性能。C. D. Bowers等和H. W. Byun等分别研究了制冷剂性质、换热器的制冷剂进出口位置、制冷剂流量等对单流程微通道换热器内制冷剂分配均匀性的影响。与单流程微通道换热器相比,多流程微通道换热器过热区扩大,且流程设计更符合气液两相工质相态变化规律。

在结构优化方面,魏文建等研究了翅片管式换热器、常规微通道换热器和插片式微通道换热器的换热特性,指出插片式微通道换热器的换热能力最优,在额定制冷/制热工况下,插片式微通道换热器比翅片管式换热器和常规微通道换热器分别高7.9%和4.2%。张克鹏指出翅片开窗角度为45°且开窗数为14个时,微通道换热器空气侧换热量最大,压降相对较小。

在结霜性能方面,王定标等研究的“一种新型收腰型百叶窗翅片”,可以强化传热、增强霜层均匀性。张日葵等研究的“一种后掠型百叶窗翅片”,具有自清洁能力、抑制霜层生长等特点。索晓娜等对微通道换热器结霜性能进行了研究,结果表明,百叶窗间距越小、翅片的紧凑度越高,翅片前半部分的霜层生长越快,在较早时间内就会发生霜层堵塞现象,百叶窗翅片霜层前后均匀性较差,百叶窗高度越大,通道内部的湿空气平均温度越高,翅片发生霜层堵塞的时间较晚,霜层前后区域的均匀性较好。

结合铝代铜技术与微通道技术的全铝微通道平行流换热器,由铝制的集流管、多孔的微通道扁管和铝翅片钎焊而成。相比于翅片管式换热器,其传热能力可提高30%,同时具有质量轻、制冷剂充注量小、易于批量生产等优点。

1.4 变翅片间距翅片管式换热器

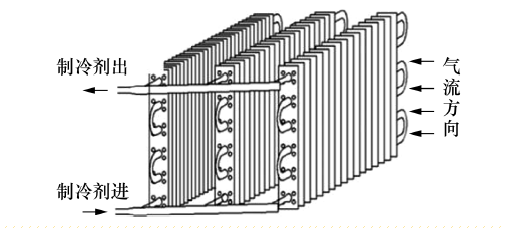

换热器表面结霜使空气流道变窄,换热效果变差,风机和压缩机的功耗增大,能效比降低,严重时出现停机现象。

针对除霜问题,目前国内外研究主要集中在翅片结霜特性、翅片间距和开窗角度、空气入口速度和翅片结构等对换热性能的影响。传统换热器的翅片间距比较固定,在此基础上设置翅片间距递减的多段翅片段,在保持所需长度的同时,翅片间距的变化减小了流动阻力。变翅片间距换热器结构如图3所示。在结霜情况下,变翅片间距换热器的阻力比非变间距翅片换热器小,可有效降低风机的压头,减小系统的功耗,且不易造成堵塞,从而提高系统的能效比。方赵嵩等利用风洞试验装置试验研究变间距对称圆孔翅片管式换热器在结霜工况下的性能,结果表明,变间距对称圆孔翅片管式换热器的换热量提高7.6%,当量表面传热系数提高18.26%,阻力减小48.85%,节省21.43%的翅片金属材料。

图3 变翅片间距翅片管式换热器结构示意图

2 水冷式换热器

水冷式换热器的主要热阻在制冷剂侧,各种肋化结构的高效传热管在水冷式换热器的应用不断增多,新型肋化结构的高效传热管得到持续研发。由于水侧结垢、积污会增大热阻,因此各种抑制结构或者除污垢技术得到研究和应用。换热器内液态制冷剂的聚集,将影响制冷剂侧的相变换热过程,因此布液均匀或排液顺畅的换热器,将会在中大型制冷机组中得到推广应用。单位体积内具有较大换热面积或安装空间占用较小的换热器,有利于缩减制冷机组外形尺寸,将在中小型制冷机组中得到应用。目前对水冷式换热器的研究主要集中在降膜式蒸发器、管壳式换热器、套管式换热器、板式换热器和CO2气冷器等方面。

2.1 降膜式蒸发器

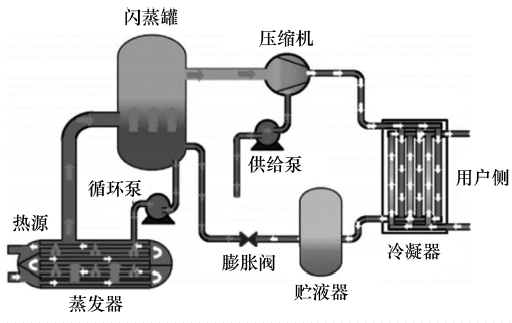

降膜式蒸发器的制冷剂入口通常设置制冷剂分配器,制冷剂液体通过制冷剂分配器均匀地分配到换热管表面,在换热管表面形成一层向下流动的薄膜,与管内冷冻水进行换热。采用降膜式蒸发器的制冷系统如图4所示。与满液式蒸发器相比,采用降膜式蒸发器可减少制冷剂充注量,可以实现制冷剂的减量使用。目前对降膜式蒸发器的研究主要集中在传热性能强化和制冷剂均匀分配等方面。

图4 采用降膜式蒸发器的制冷系统

在传热性能强化方面,O. P. Thaval从传热性能、有效操作策略、停留时间等方面分析了降膜管状蒸发器的传热系数和操作策略。Hu B.等建立了水蒸气热泵系统中水-水降膜式蒸发器的仿真模型,利用有限元方法,得到了沿工作管方向和换热器方向的温度分布,还研究了传热系数沿管的分布,以找出最佳的液位控制方案。立式管内降膜式蒸发器的设计要特别考虑液体换热管直径、长度、最大热流率、传热温差、润湿流量、最大气速的选取,防止干壁、断膜和液泛的发生。为了保证立式管内降膜式蒸发器的设计质量,实际设计工作中要特别关注分液装置结构设计、传热机制的分析和选用合适的传热计算方法。张嘉等建立了竖直平板降膜蒸发的理论模型,空气流速、水流量和液膜覆盖率的提高都对传热效果有强化的作用,提高液膜覆盖率能够有效强化传热。

在制冷剂均匀分配方面,卢娟对液体分布装置进行阐述,针对传统盘式分布器布液不均、盘面加工变形大、安装和定位方式等问题进行了结构优化设计。为了分析水平管降膜式蒸发器管间流型的转换规律,姚宁等设计一种多层布液器,采用可视化方法研究开孔规格、布液高度和管间距对管间流型转换的影响,试验结果表明,在一定流量下,流型转换的临界雷诺数与布液孔径、布液孔间距、布液高度、管间距和流动介质有关。肖鑫以某款降膜式蒸发器的制冷剂通道为研究对象,通过CFD模拟分析,指出流速过大可能存在的风险区域,通过增加隔板降低吸气带液的风险。

2.2 钎焊板式换热器

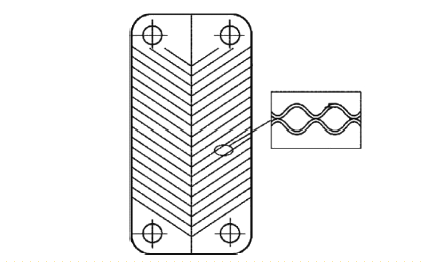

钎焊板式换热器是一系列具有一定波纹形状的金属片叠装后在真空钎焊炉内焊接而成的一种换热器,其结构如图5所示。

图5 钎焊板式换热器结构图

近年来,研究学者大部分利用计算流体力学(computational fluid dynamics,CFD)软件对板式换热器的流动性能和换热性能进行数值模拟。F. Lonis等使用二维矩形代替了复杂的流体域,利用CFD软件分析了低温流体预热。顾屹等在钎焊板式冷凝器性能仿真中采用有限体积法建立了一维稳态分布模型,以每个微元段出口参数作为下一个微元段的入口参数,依次迭代以完成整个流道的计算。潘旭等在钎焊板式换热器优化设计中建立了包含6个基本单元通道的模型,目的是使流体达到充分发展阶段。文键等对换热器的换热性能进行了数值模拟,将进出口沿长度方向作了拓展处理,出口处的自由空间可以防止热流体突然堆积,解决了以往模拟结果中出口处温度异常的问题。V. S. Gullapalli等对比了不同雷诺数下的试验数据和CFD模拟获得的热性能和压降,结果表明:使用 SST 模型,传热性能提高了20%~30%,压降升高了10%~35%;使用k-ε RNG模型和LLR RS湍流模型时,传热性能提高了40%~70%。王重阳等提出在板式换热器的设计中应努力消除尖锐部分,使流体域尽可能地圆滑,进而达到防止结冰的目的。

当钎焊板式换热器用作蒸发器时,制冷剂分配不均容易发生结冰现象,如果处理不及时可能造成板片变形和破裂。目前,钎焊板式换热器在实际应用中大多数采用水侧防冻的方法,即保证出口平均温度高于冰点即可。通过试验可以预测板式换热器内是否结冰,但是因为钎焊板式换热器可视化程度低,无法直接获取结冰的具体位置和时间。利用CFD模拟分析发现,板片间结冰的位置在焊点附近以及尖锐的部分,为了防止水结冰应保证板片上尖锐部分尽可能的圆滑。试验中钎焊板式换热器可视化低的问题还需要进一步研究,从而通过试验验证模拟结果的正确性。

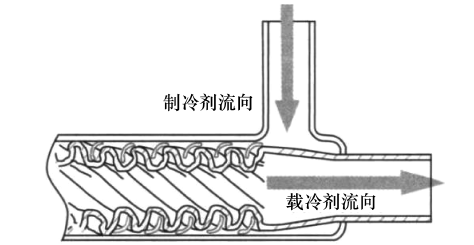

2.3 同轴套管式换热器

同轴套管式换热器是内管与外管紧密套装并且同轴的换热器,其外管一般为光滑管,内管一般为螺纹管或波纹管,套管整体弯制成螺旋状,即在普通套管式换热器的基础上增加了螺纹和螺旋2个特征,增大了换热面积,加剧了流体的扰动,且多维旋转扰动的流动方式减小了传热边界层热阻,有效强化传热,提高换热器传热系数,其结构如图6所示。同轴套管式换热器不仅换热效率高,而且耐压抗振、不易变形、耐脏耐垢、不易泄漏堵塞、布置方便。目前对同轴套管式换热器的研究主要集中在优化换热器模型和修正经验关联式等方面。

图6 同轴套管式换热器结构示意图

刘焘等提出了一种套管式换热器近分相流动态分布参数模型的改进算法,该算法将内管流体压力和质量流量分开求解,先通过质量对压力进行迭代,以确定合适的压力迭代初值。该算法增强了算法的稳定性,且计算速度并没有下降。O. Garcia-Valladares等采用隐式离散的方法建立了套管式换热器的一维近分相流稳态和动态数值换热模型,模型中对于相态之间的过渡微元采用了2种方式进行处理,该模型可得到换热器中内管流体、环管流体、管壁以及外部绝缘层的各物性参数随时间和空间的变化情况,并对多组试验数据进行了模拟,模拟结果与试验数据吻合良好。基于该模型,D. Colorado-Garrido等将其运用到螺旋套管式蒸发器的性能模拟中,并通过对比蒸发器出口温度对模型进行了验证,同时通过敏感性分析说明蒸发器内管流体的入口压力和环管流体的入口温度是影响蒸发器内管流体出口蒸汽温度的主要因素。D. Ndiaye等研究了同轴套管式换热器的换热性能,并将制冷剂均相流模型进行离散求解,模型中对于该换热器摩擦因子和换热系数的估算采用了一种线性叠加的法则,即将水平光滑管、水平波纹管以及螺旋光滑管的摩擦因子(换热系数)两两叠加估算该换热器的摩擦因子(换热系数),但是模拟结果显示制冷剂的压降有较大的误差。石景祯等对具有螺纹内管的同轴套管式换热器进行了CFD模拟,定性分析内部的多维旋转流动方式对强化传热的影响,指出:换热器作冷凝器时,凝结换热强化效果明显;而用作蒸发器且蒸发温度高于5 ℃时,强化沸腾换热较为明显。除此还研究了换热器的槽深和螺距对换热系数以及压降的影响。

S. W. Ahn以水为工质,通过对10种内管为螺纹管套管式换热器传热的试验研究,拟合了环管内换热系数的经验公式,该公式以半径比为0.5为分界,0.5以下时Nu随着波距与波深比的增大而增大,0.5以上时相反。P. G. Rousseau等在光滑管摩擦因子和换热系数关联式的基础上,得到了内螺纹管套管式换热器的关联式,并用2种结构参数的换热器分别进行试验验证,结果表明,压降的模拟值与测量值的误差为7.27%,对数平均温差的误差为4.41%。S. Pethkool等研究了套管式换热器的压降和换热特性,分析了不同波深和波距对换热器压降和换热的影响,并根据试验结果拟合得出了波纹内管摩擦因子和换热系数的经验计算式。S. Wongwises等以工质为R134a的螺旋套管式换热器为研究对象,试验研究了蒸发和冷凝模式下换热量、质量流量以及蒸发温度和冷凝温度对两相换热系数和压降的影响,并对换热关联式进行修正,得到了该螺旋套管式换热器的换热系数和摩擦因子的关联式,且该换热器与直套管式换热器相比,平均换热系数和压降分别增加了33%~53%和29%~46%。