随着生活水平的提高,人们冷冻冷藏食品的需求日益增加,商用冷柜对食品的储藏作用愈加显著。根据产业在线的统计数据,2018年我国商用冷柜销售量达到995万台,且增长率逐年增加。2018年,国内市场上,冷柜能效水平虽然提升明显,一级能效冷柜占内销产品的48.1%,但是在二级能效以下的冷柜仍占内销产品的50%。2019年6月,国家发改委、工信部等七部委联合印发了《绿色高效制冷行动方案》,明确提出3年内冷藏陈列柜能效提高20%的目标。此外,2019年,欧洲各国开始推进征集新冷柜能效标准的工作,原A级能效产品将对应现F级能效产品,这对以后出口欧洲的冷柜能效水平提出了更高的要求。

商用冷柜产品覆盖范围广泛,主要包括:非家庭使用的制冷储藏柜和厨房冰箱,用于商店销售的制冷储藏柜,带有冷藏室或冷冻室的制冷工作台,商店、宾馆和饭店等地方使用、非零售用的商用冷藏陈列柜及饮料冷藏柜,以及其他特殊用途的冷柜。商用冷柜有封闭式和敞开式2种结构型式,封闭式冷柜根据有无展示功能可分为常规发泡门冷柜和玻璃门冷柜,敞开式冷柜均为风幕冷柜。

目前,国内外学者对商用冷柜的研究主要集中在制冷系统性能提升、新型制冷剂替代、柜内温度均匀性改善及绝热性能提高等方面。笔者将分析商用冷柜热负荷的组成,从保温材料、玻璃门、门封、风幕和融霜5个方面总结提高绝热性能方法,并分析绝热技术发展趋势。

1 商用冷柜热负荷组成特点

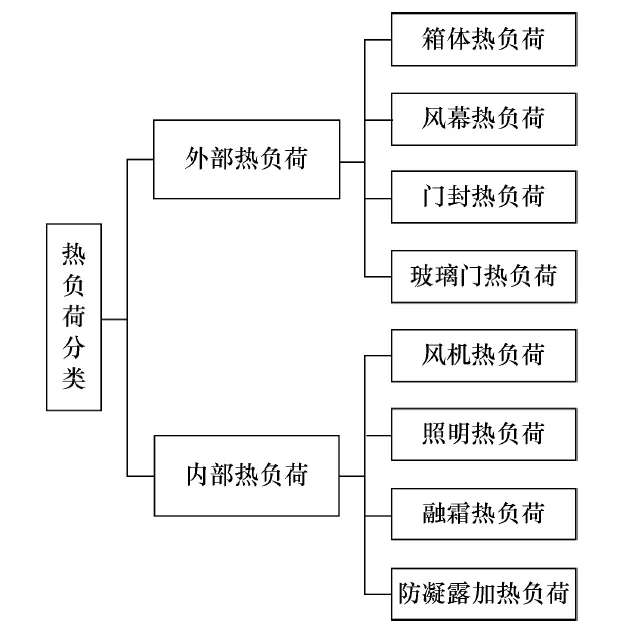

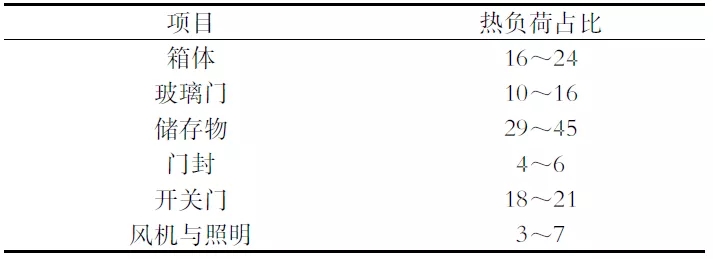

按空间维度看,商用冷柜热负荷可分为外部热负荷和内部热负荷。外部热负荷主要来源于外部环境,内部热负荷主要由柜内电动和电热装置引起,如图1所示。如某卧式单层风幕冷柜在柜外环境25 ℃/60%(干球温度/相对湿度)下,外部热负荷与内部热负荷分别约为518.7 W和51.3 W。以某封闭式中空玻璃门冷柜和某敞开式风幕冷柜为例,分析不同部件的热负荷占比,如表1和表2所示。可以看出,封闭式中空玻璃门冷柜热负荷主要来源于储存物、开关门、箱体和玻璃门。其中,储存物为饮料类,且储物量为每升有效容积装载0.18~0.28 kg,每天24 h更新储物一次;假设每小时开门8~10次。敞开式风幕冷柜中,风幕热负荷是其他部件的5~10倍,占比较大的主要原因是渗透量大。此外,未发现有研究人员对常规发泡门冷柜热负荷各部分占比进行分析,该类型冷柜与冰箱冷冻室类似,故可参考冰箱冷冻室的热负荷组成。

图1 商用冷柜热负荷组成

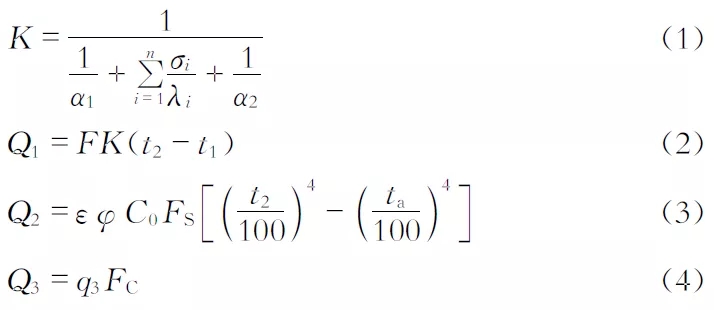

表1 封闭式中空玻璃门冷柜热负荷组成 %

表2 敞开式风幕冷柜热负荷组成

1.1 外部热负荷

外部热负荷由传热热负荷与传质热负荷组成。

1.1.1 传热热负荷

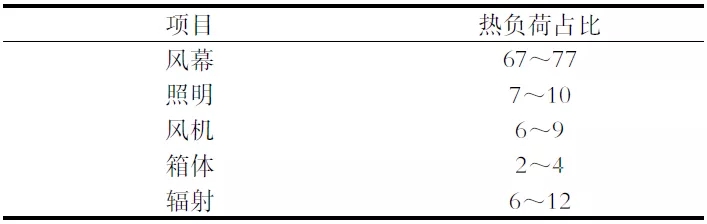

传热热负荷是由导热、对流和辐射热传递引起,其获得方法有理论公式法、数值模拟法和测试法。理论公式法计算简单快速,但误差较大。箱体外表面一般为浅色,辐射形式热负荷相对较小,一般忽略,只计算导热和对流热负荷,可按式(1)和式(2)计算。双层或三层中空玻璃门导热和对流热负荷计算与单层玻璃的区别在于,导热热阻项∑(σi/λi)应考虑玻璃与空气2种物质,其中,由于空气夹层较薄,内部空气间自然对流传热可按照纯导热计算。辐射热负荷按式(3)计算。门封部位结构各向异性,其热负荷难以用简单传热公式计算,可按箱体热负荷的15%估算。敞开式冷柜敞口的辐射换热可按式(4)计算。

式中:K 为总传热系数(W/(m2·K));α 1为对流换热系数(柜外空气)(W/(m2·K));σ i为材料厚度(m);λ i为材料导热系数(W/(m·K));α 2为柜内空气对流换热系数(W/(m2·K));F 为换热面积(m2);t 2为柜外温度(K);t 1为柜内温度(K);t a为柜内物体表面或内壁表面温度(K);ε 为柜内物体及内壁黑度;φ 为辐射角系数;C 0为绝对黑体辐射系数(W/(m2·K4));F S为玻璃门面积(m2);q 3为辐射热流密度(W/m2);F C为敞口面积(m2);Q 1为箱体热负荷、玻璃门导热对流热负荷(W);Q 2为玻璃门辐射热负荷(W);Q 3为敞开式冷柜敞口热负荷(W)。

随着计算机技术的发展,研究人员已经将更先进、更可靠及更快速的商业CFD技术用于冷柜热负荷研究。

反向热平衡法是最常见的测试冷柜漏热率的方法之一。其方法是:在停止运行的冷柜内设置电加热器,使试验冷柜内外温差与实际运行时冷柜内外温差相同,并确保柜内温度分布均匀。利用热电偶测量箱体内外温度,并用功率计测量内加热功率。内加热功率与箱体内外温差的比值近似为冷柜总漏热率。例如,根据反向热平衡法测试内容积为0.88 m3,表面积为7.8 m2的封闭式中空玻璃门冷柜总漏热率,利用电加热器使冷柜内外温差为25 ℃(与冷柜实际运行内外温差相同),该冷柜总漏热率约为21.3 W/K。

1.1.2 传质热负荷

湿空气渗透量决定传质热负荷。对于封闭式冷柜,渗透量与开关门状态有关,在柜外环境32 ℃/55%(干球温度/相对湿度)下,有效容积为310 L的封闭式中空玻璃门冷柜,开门热负荷为41.7~52.1 W。闭门状态下,由“呼吸效应”引起的门封渗透是冷柜能量损失的主要来源之一,门封渗透热负荷与风幕热负荷类似,只要获得渗透量,可按照式(5)计算。对于敞开式冷柜,湿空气渗透主要来源于风幕。风幕热负荷计算公式如下:

式中:Q 4为风幕热负荷(W);G w为进入风幕的湿空气质量流量(kg/s);h w为湿空气比焓(J/kg);h n为从柜内向外溢出的空气平均比焓(J/kg)。

渗透量的获得方法有5种:

1)凝露与化霜水收集法。该方法最简便,但凝露与化霜水可能也有储藏食品的散湿等其他来源,故该方法误差较大。

2)示踪气体法。该方法是一种直接测量法,测量结果更准确,在送风管、回风管和环境中测量示踪气体浓度,示踪剂气体被释放到冷柜风管内的空气中,混合后通过风幕排放到储物区和环境中,通过建立冷柜风幕周围的质量守恒,可以确定示踪剂气体浓度与渗透量间关系,从而得到渗透量。

3)能量守恒推导法。该方法是利用风幕送风口、回风口和环境空气的平均温度和焓值,依据能量守恒原理确定渗透量。

4)数值模拟法。H.K.Navaz等认为CFD技术与数字粒子图像测速技术(DPIV)相结合是可靠的风幕优化仿真工具,可预测风幕渗透量。

5)理论公式法。有学者通过分析门封渗透水蒸气分子运动特性,并与门封吸合面缝隙尺寸作比较,提出水蒸气渗透速率计算公式。

1.2 内部热负荷

商用冷柜内部热负荷来源于风机电机发热、防凝露与融霜的电加热及照明灯具发热。其中,风机电机、照明热负荷计算见式(6)和式(7),防凝露加热热负荷按式(8)计算,电热融霜热负荷按式(9)计算:

式中:Q 5为风机电机热负荷(W);η 5为风机电机效率;n 5为风机数量;W 5为风机电机功率(W);Q 6为照明热负荷(W);k 6为传入系数;n 6为灯具数量;W 6为灯具功率(W);Q 7为防凝露加热热负荷(W);k 7为散入系数;W 7为防凝露加热器功率(W);Q 8为电热融霜热负荷(W);W 为融霜加热器输入功率(W);Q m为融化霜层的热量(W)。

2 商用冷柜绝热技术

2.1 保温材料优化

聚氨酯材料是目前商用冷柜最常见的保温材料,其导热系数一般为0.017~0.025 W/(m·K)。从导热系数角度提高保温材料绝热性能的方法有:研发新型聚氨酯配方、改进生产技术及新型保温材料替代聚氨酯。

采用陶氏PASCAL真空发泡保温技术制备的聚氨酯,在10 ℃环境下导热系数可达0.018 3 W/(m·K),与普通发泡相比,导热系数降低7.6%。

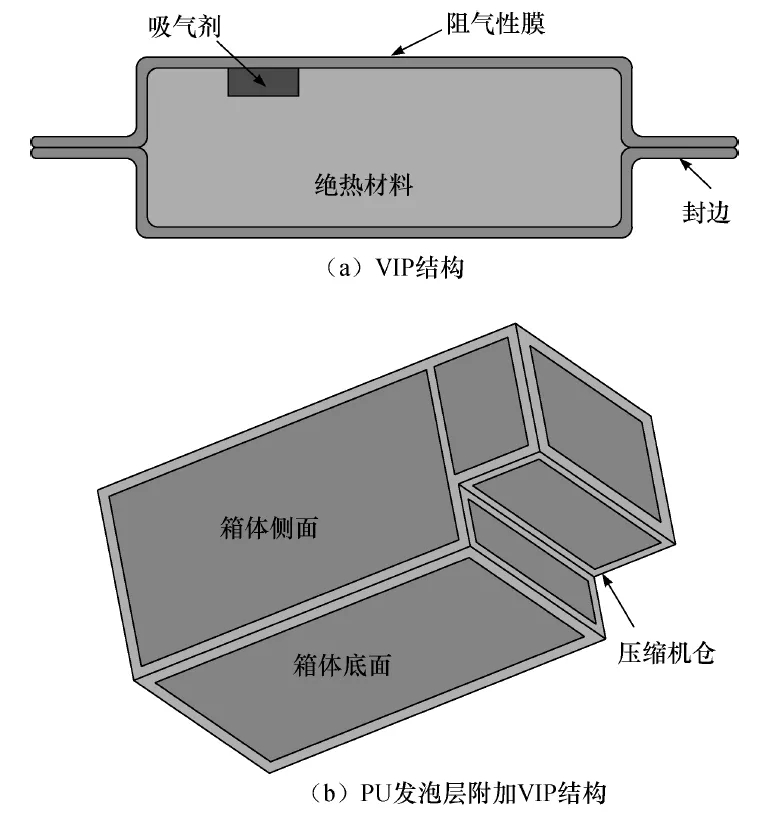

真空绝热板(vacuum insulating panel,VIP)结构如图2(a)所示,其导热系数大约为0.002~0.004 W/(m·K),节能潜力较大。热负荷与VIP板敷设位置有关,仅在冰箱后壁安装VIP板,能耗可以降低11%。如图2(b)所示,在整体尺寸为2 100 mm×850 mm×780 mm(长×宽×高)的冷柜聚氨酯外附加20 mm厚VIP板,可使冷柜箱体热负荷降低49%,但VIP板造价高。

图2 保温材料结构

另外,保温材料厚度越大,热阻越大,保温效果越好,但成本与体积随之增加。若调整各壁面厚度分布:热流密度大者,增加厚度;反之,减小厚度,不仅能够保证箱体容积,也可适当减小冷量损失。F.X.Trias等提出一种基于拉格朗日算子的优化算法,确定冰箱保温材料最优厚度分布。和鹏等通过试验方法,依据各壁面热流密度调整各壁面保温材料厚度,在25 ℃环境下,冰箱箱体热负荷减小6.67%。

2.2 玻璃门性能优化

封闭式商用冷柜的玻璃门常采用中空玻璃,但玻璃的传热系数大,抗辐射能力弱,保温性差,但玻璃门表面易凝露,使消费者视线受阻。提高玻璃门防凝露特性可从以下2个方面入手:提升玻璃门外表面温度;减小玻璃门传热系数。

防凝露电加热器可提高玻璃表面温度,直至高于环境湿空气露点,有效防止凝露产生。电加热防凝露是目前最常用的防凝露方法之一,但其电能消耗较大,不利于节能。

减小玻璃门导热系数的方法有:惰性气体或真空替代空气;三层玻璃替代双层玻璃。减小对流换热系数要控制商用冷柜的高度,避免空气处于紊流状态。在玻璃表面镀膜,玻璃单侧表面黑度从0.84降低到0.05时,玻璃门热负荷可减小43.4%。惰性气体与玻璃表面镀膜的绝热性能不同,某6 mm空气夹层双层玻璃门的传热系数为1.63 W/(m2·K);氩气替代空气可使玻璃门热负荷减小约24.5%。

2.3 门封性能优化

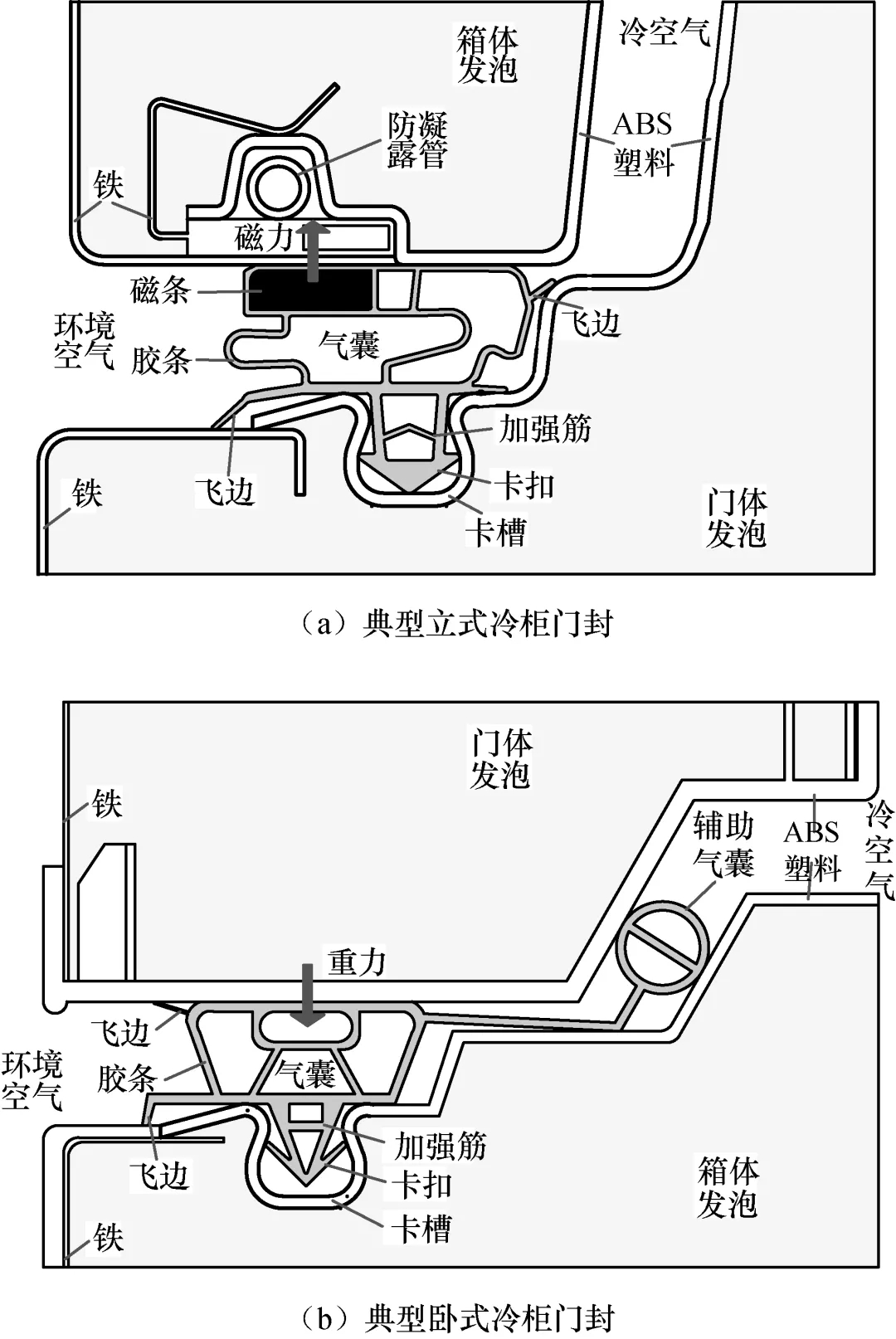

近年来,门封绝热性与密封性的优化研究越来越受到关注。门封按照吸合面作用力的类型不同,可分为2类:立式冷柜门封(见图3(a)),依靠磁条磁力吸合;卧式冷柜门封(见图3(b)),依靠门体重力吸合。

图3 门封优化结构

门封绝热与密封性能的提高常从结构优化和材料优化入手。早期门封为平直结构,为了增大热阻和减小吸合面及安装面上的间隙尺寸,通常增加设计飞边、波纹管、多气囊、吸合面高气囊、加强筋、辅助气囊等结构,绝热与密封效果变好,但是结构复杂性增加,且会增加材料、模具与工艺成本。常见门封胶条材料为PVC(聚氯乙烯),但是普通PVC材料质地硬、易老化,长时间使用后密封效果变差,出现闪缝,漏冷严重。因此,一般在PVC材料配方中添加改性剂以提高回弹性、耐热性。近年来,TPE(热塑性弹性体)因具有质地柔软、高回弹性、耐磨等特点受到关注,但是工艺成本高制约其进一步推广,市场份额不足10%。

2.4 风幕性能优化

风幕形成了一个屏障,可阻止空气渗透以减少热量传递。研究风幕性能的方法主要有模拟仿真和测试。湿空气渗透是形成风幕热负荷的主要因素,在此重点阐述风幕减少渗透的技术方向。

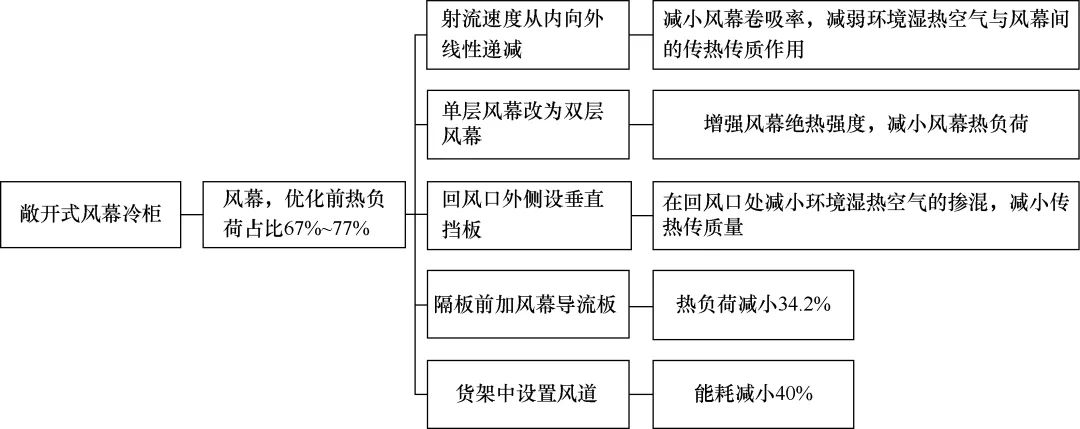

影响风幕性能的因素有结构参数、层数、射流出口速度等。提高风幕绝热性能的方法有:优化射流速度分布,增加风幕层数,回风口外侧设垂直挡板,增设导流板,货架中设置风道。调整射流速度分布和增加风幕层数,可减小卷吸率或增强风幕的绝热强度,阻碍环境空气与风幕间的传热传质,达到减小热负荷的效果。除了从风幕自身参数考虑,回风口外侧设垂直挡板、增设导流板、货架中设置风道3种方法均是对冷柜结构的改造。通过结构的改造影响风幕的流向,减小环境空气的掺混,减少传热传质量。增设导流板,冷柜制冷量可减少34.2%。在每层货架中设置风道,冷柜能耗减小约40%。

2.5 融霜策略优化

湿空气的渗透量不仅影响商用冷柜热负荷,也造成风冷式冷柜蒸发器结霜。霜层阻碍蒸发器换热,影响系统性能,故融霜技术十分重要。融霜总能耗分为2部分,融霜加热器耗电量和融霜后恢复柜内设定温度耗电量。商用冷柜融霜方法可分为停机融霜、热气旁通融霜和电加热融霜3类。融霜控制策略有定时融霜、控温融霜和模糊控制3种。此外,按需融霜控制是一种根据实际需要调节融霜时间和融霜间隔的控制策略,可以达到节能的目的。Cai J.等提出将融霜能耗与食品质量损失作为优化目标,不断寻找最佳融霜时间间隔的方法,结果表示,不同环境条件对应一个最优融霜时间间隔,在柜外环境干球温度/相对湿度为25 ℃/50%下最佳融霜时间间隔为6 h,若按融霜时间间隔为9 h计,则每日能耗增加126.4%。

2.6 两种典型冷柜绝热性能提高方法及其节能效果

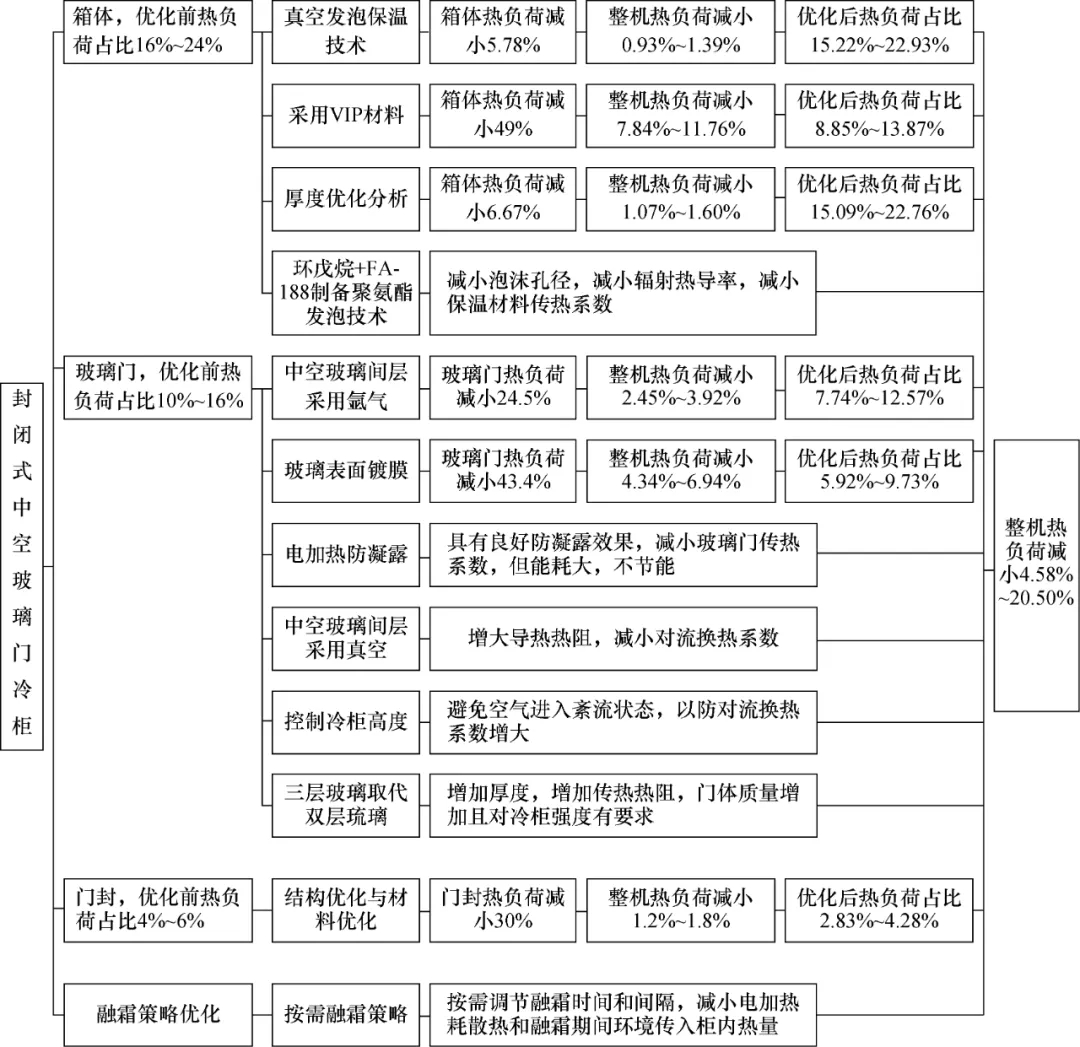

封闭式中空玻璃门冷柜和敞开式风幕冷柜绝热性能提高方法及节能效果分别如图4和图5所示,其中,节能效果主要以各部件热负荷减小率、整机热负荷减小率和优化后热负荷占比3个指标评价。

对于封闭式中空玻璃门冷柜,减小箱体热负荷的方法有:真空发泡保温技术,VIP材料,厚度优化分布等(见图4),其中采用VIP材料整机热负荷减小率最大,但高成本制约了其推广使用。减小玻璃门热负荷的方法有:中空玻璃间层采用氩气或真空,玻璃表面镀膜,电加热防凝露,控制冷柜高度,三层玻璃取代双层玻璃。其中,惰性气体替代空气、玻璃表面镀膜2种方法整机热负荷减小率较大,节能效果较为显著。使用惰性气体,工艺上容易获得,且成本较低,但其防凝露效果不如电加热法和表面镀膜法,玻璃表面镀低辐射膜能耗低、效果好,但其成本较高。一般采用结构改进或材料配方优化方式可有效改善门封优化性能,虽然该部位的优化对整机热负荷的影响较小,但其优化成本较低,可在冷柜、冰箱企业内推广。若综合优化箱体、玻璃门和门封绝热性能,整机热负荷减小4.58%~20.50%。

图4 封闭式中空玻璃门冷柜绝热性能提高方法

对于敞开式风幕冷柜,减小风幕热负荷的方法有:调节射流速度使风速由内向外线性递减,单层风幕改为双层风幕,回风口外侧设置垂直挡板,隔板前加风幕导流板,货架中设置风道(见图5)。可将以上方法归纳为2个方面:一方面是风幕参数,例如射流速度分布、风幕层数;另一方面是柜体结构,利用柜体结构调整风幕流向。射流速度分布可通过改变出风口截面尺寸或增加整流板实现,柜体结构的改进也相对容易。

图5 敞开式风幕冷柜绝热性能提高方法

3 展望

商用冷柜的需求不断增长,随着国内外对商用冷柜的能效要求越来越高,提高绝热性能是永恒的话题:

1)未来保温材料的发展,一方面是新型复合发泡技术的研发,汲取现有材料和技术优势,开发兼具节能、环保和经济的多元混配材料。另一方面,VIP板具有生产成本高、稳定性差及寿命待认证等缺陷,因此VIP板的性能研究、低成本化是未来热点。

2)研究人员多采用数值模拟方法对风幕性能进行分析,但现有仿真模型具有局限性,不能同时保证冷柜各部位的仿真效果最优,且采用二维稳态模型与实际复杂工况存在一定差距。因此,采用试验与仿真相结合的方法更为精确,可提高风幕性能改进效率。

3)对于常规发泡门冷柜,TPE门封的推广使用是大势所趋,目前全行业正在为TPE门封胶条生产工艺稳定性和低成本化而努力。